Парогенератор для

пропарки бетона купить

у нас можно по

доступной цене

Производим парогенераторы для бетона

При покупке у нас электрического парогенератора — доставка бесплатно! Причем по всей территории России!

Парогенераторы для бетона и ЖБИ — на любом энергоносителе

Предлагаем парогенераторы для бетона

— газовые парогенераторы

— дизельные парогенераторы

— электрические парогенераторы

— парогенераторы на отработке

Мы, производители парогенераторов. Отвечаем за качество ! Вся продукция — сертифицированная! Не Китай — и этим все сказано! Сборка парогенераторов производится в России, нашими специалистами. Все комплектующие агрегаты и узлы — отечественного производства. Продаем парогенераторы без посредников!

Почему у нас всегда дешевле!

Собственное, серийное производство парогенераторов для пропарки бетона — на любом энергоносителе. Работаем быстро и качественно. Личное клеймо. Без всяких «эффективных менеджеров» и «офисного планктона». Поэтому и цены у нас всегда ниже, чем у конкурентов. И так будет — всегда. Несем личную ответственность. за качество оборудования, сроки поставки! Даем серьезную гарантию!

ПАРОГЕНЕРАТОРЫ ДЛЯ БЕТОННОГО ЗАВОДА

В настоящее время, для ускорения твердения бетона при изготовлении сборного и монолитного железобетона повсеместно применяется тепловая обработка.

В настоящее время, для ускорения твердения бетона при изготовлении сборного и монолитного железобетона повсеместно применяется тепловая обработка.

Для этого — применяют промышленные парогенераторы нашего производства.

Мы производим свои парогенераторы, любой мощности и паропроизводительности.

Причем на любом энергоносителе: газовые, дизельные, электрические и другие.

Основой пропарки бетона — является повышение скорости химических реакций в 2 раза с увеличением температуры на 10 градусов Цельсия.

Так, как твердение бетона обусловлено химической реакцией гидратации цемента,то повышение температуры без удаления влаги из бетона обеспечивает его ускоренное твердении.

На заводах железобетона, в целях ускоренного набора прочности, применяется тепловлажностная обработка бетона, пропаривание!

На заводах железобетона, в целях ускоренного набора прочности, применяется тепловлажностная обработка бетона, пропаривание!

Процесс происходит преимущественно при температуре около 90 градусов Цельсия в воздушной среде повышенной влажности.

Производим парогенераторы для пропарки бетона

НЕ требуют разрешения, на подключение от газовых служб с их драконовским нормативами.

Вы экономите: нервы, деньги и время во время запуска оборудования.

Поэтому, они дешевы в проектировании!

Дизельные парогенераторы рассчитаны на большую производительность и могут обеспечить пропарку до — 200 тонн бетонных изделий в сутки!

Все первоначальные затраты, на проект подключения газового котла и другие расходы с газовиками, с лихвой окупятся, в дальнейшем, при выпуске изделий.

Паровые генераторы с газовыми горелками, требуют согласования с газовыми службами. Это потребует денег!

Обеспечивает пропарку ЖБИ от 20 до 400 тонн в сутки!

Парогенераторы на отработке, более выгоднее электрических и дизельных собратьев! Они используются там, где масштабная круглогодичная пропарка. Применяются где нет электросетей и газа.

Хорошо использовать, где большое количество отработанного машинного масла.

По производительности, он сможет обеспечить пропарку ЖБИ до 200 тонн в сутки!

Не требуют разрешения на подключения Ростехнадзора. Применяются где нету магистрального газопровода. И где проблема с дизельным топливом!

Электрические парогенераторы, используются в том случае, когда пропарка ЖБИ имеет сезонный или кратковременный период. В основном, объем загрузки составляет до 25 тонн в сутки.

Наши парогенераторы для пропарки бетона широко применяются на всех заводах ЖБИ

В основном применяются два вида тепловой обработки бетонных и железобетонных изделий:

1. Пропаривание в камерах периодического действия при нормальном атмосферном давлении и температуре 90°С

2. Запаривание в автоклавах при температуре насыщенного водяного пара 175-190°С и давлении 0,9-1,3 МПа.

Не можете определиться с парогенератором для пропарки бетона?

Спросите совета у наших специалистов!

Позвоните нам – мы с удовольствием ответим на них.

Моб. +7 953 477 23 51 Ватсап

Твердение бетона – весьма ответственный и продолжительный процесс, определяющий длительность изготовления сборных железобетонных изделий на заводах и полигонах и их себестоимость.

При использовании портландцементов бетон в нормальных условиях твердения набирает распалубочную прочность около 50% от марочной через 3-5 суток.

А отпускную, составляющую не менее 70 % от марочной – через 7-10 суток, если же требуется отпускная прочность более 70 % (в зимнее время и для некоторых изделий – сваи, шпалы), то выдержка будет достигать 20…28 суток.

Такая длительная выдержка экономически не приемлема, так как для её осуществления требуются большие производственные площади и большое количество металлоёмких форм.

Даже при искусственном ускорении твердения бетона изделий продолжительность вызревания изделий на заводах ЖБИ — составляет до 90 % от общего времени, затраченного на осуществление всех производственных операций.

Поэтому, ускорение твердения бетона, при высоком качестве железобетонных изделий и конструкций и снижении их себестоимости, является одной из основных задач технолога на предприятиях сборного железобетона.

ПРОПАРКА БЛОКОВ

Как происходит процесс пропарки блоков?

Как происходит процесс пропарки блоков?

После формовки стеновые блоки помещаются в специальную камеру. Через трубы в нее поступает пар.

Пропаривание считается лучшим средством тепловлажностной обработки бетона.

Некоторые производители, используют сушку керамзитобетонных и шлакобетонных блоков тепловыми пушками, вместо пропарки. Это не правильно!!!

И только пропарка — является более быстрым и правильным методом, для набора прочности бетона.

При пропарке блоки доводятся до конечной твердости всего за сутки, тогда как при сушке на это требуется несколько недель.

Правильность назначения предварительной выдержки определяется достижением бетона начальной прочности, позволяющей воспрепятствовать внутренним напряжениям, возникающим при нагреве, без нарушения формирующейся структуры.

Оптимальная длительность предварительного выдерживания для различных бетонов различна.

Она зависит:

- от активности цемента,

- В/Ц, подвижности бетона

- и температуры окружающей среды.

Чем выше марка цемента и бетона, а также, чем выше температура окружающей среды и жесткость бетонной смеси, тем короче может быть время предварительного выдерживания.

КАК ЭТО РАБОТАЕТ ?

Пар поступает в камеру через закольцованную перфорированную трубу, расположенную у пола камеры по ее периметру.

Пар поступает в камеру через закольцованную перфорированную трубу, расположенную у пола камеры по ее периметру.

Поднимающийся пар смешивается с воздухом и образует паровоздушную смесь.

При таком распределении пара трудно создать равномерное распределение температуры по всему объему. Создается перепад температуры по высоте (до 30—40 °С).

Наиболее высокая температура вверху, а наиболее низкая внизу. Изделия, находящиеся в нижней части камеры, оказываются в менее благоприятных условиях.

Наиболее высокая температура вверху, а наиболее низкая внизу. Изделия, находящиеся в нижней части камеры, оказываются в менее благоприятных условиях.

Ускорение твердения бетона, влияет на сроки строительства и возведения монолитных и сборно-монолитных конструкций.

Ускорение твердения бетона, влияет на сроки строительства и возведения монолитных и сборно-монолитных конструкций.

Особое значение, ускорение твердения бетона приобретает в зимних условиях, при которых должны обязательно применяться специальные методы тепловлажностной обработки бетона.

В процессе производства фундаментных блоков типа ФБС или стеновых блоков из пенобетона, полистиролбетона, газобетона, пеносиликата, шлакоблоки, для придания изделиям требуемой твердости применяется два способа: просушка и пропарка.

Есть понятие тепловлажностной обработки (ТВО) бетонных изделий- это один из путей, для ускорения набора отпускной прочности бетона.

При этом отпускная прочность бетона в процентах от его проектной марки должна быть не менее:

- 50% — в тяжелых и легких бетонах марок 150 и выше;

- 70% — в тяжелом бетоне марок 100 и ниже;

- 80% — в легких бетонах марок 100 и ниже.

Предварительная выдержка при обычной температуре окружающей среды рекомендуется:

- для бетонов из подвижных и малоподвижных смесей в течение 3-6 ч;

- из жестких смесей не менее 3 ч;

- а из особо жестких не менее 2 ч.

Температуру в пропарочной камере следует поднимать плавно во избежание возникновения значительных температурных перепадов в изделии.

Допускаемая максимальная скорость подъема температуры (при свободном влаго — и теплообмене и наличии открытых поверхностей изделия) для немассивных изделий составляет 30-35 °С /ч.

Допускаемая максимальная скорость подъема температуры (при свободном влаго — и теплообмене и наличии открытых поверхностей изделия) для немассивных изделий составляет 30-35 °С /ч.

Чем массивнее изделие, а также чем больше начальное водосодержание бетонной смеси, тем медленнее должен быть подъем температуры.

Скорость подъема температуры для крупноразмерных тонкостенных изделий (ребристые и многопустотные плиты перекрытий, элементы ферм и т. п.) не должна превышать, а для более массивных изделий 20 °С/ч.

Повышение температуры среды камеры со скоростью более 60 °С/ч независимо от начальной прочности бетона, не рекомендуется.

Температуру рекомендуется поднимать с постоянно возрастающей скоростью, например:

- в первый час 10 — 15 град,

- во второй 15-25 град,

- в последующей 25-35 градусов и т. д. независимо от толщины изделия.

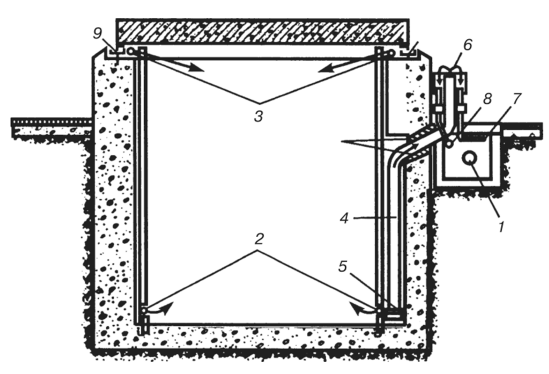

Поэтому предлагаем Вам рассмотреть более совершенный тип ямной камеры, который представлен на этом рисунке. 1 — паропровод; 2, 3 — нижние и верхние перфорированные трубы; 4 — обратная труба; 5 — гидравлический клапан; 6 — контрольный конденсатор; 7 — водопроводная труба; 8 — трубопровод подогретой воды; 9 — уплотнение

Поэтому предлагаем Вам рассмотреть более совершенный тип ямной камеры, который представлен на этом рисунке. 1 — паропровод; 2, 3 — нижние и верхние перфорированные трубы; 4 — обратная труба; 5 — гидравлический клапан; 6 — контрольный конденсатор; 7 — водопроводная труба; 8 — трубопровод подогретой воды; 9 — уплотнение

Пропарочная камера отличается тем, что в ней имеется внизу, так называемая обратная труба для отвода паровоздушной смеси или избытка насыщенного пара.

А также тем, что кроме нижней разводки пара в ней предусмотрена верхняя разводка.

Это позволяет производить пропарку не только в паровоздушной среде, но и в среде насыщенного пара без примеси воздуха.

Для этой цели на начальной стадии тепловой обработки подают пар через нижнюю разводку.

По достижении температуры 80—90 °С нижняя разводка отключается и пар подается через верхнюю разводку.

Постепенно камера заполняется только паром, что позволяет достичь температуры в камере близкой к 100 °С. Создаются благоприятные условия твердения во всем объеме камеры.

Продолжительность ускоренного твердения зависит от качества применяемых материалов, активности цемента, в том числе и при тепловой обработке, удобоукладываемости бетонной смеси и способа её уплотнения, В/Ц и др.

Поэтому все операции изготовления ЖБИ должны быть организованы и рассмотрены в едином технологическом комплексе.

ПРОПАРКА БЕТОНА

Пропарка бетона парогенератором, может позволить достичь им эксплуатационной готовности. То есть, необходимого набора отпускной 70-90 процентной прочности, в течении одних суток. Это резко увеличивает прибыль предприятия.

Если используется традиционный способ сушки, то в этом случае бетонные изделия , достигают тех же показателей твердости, за несколько недель.

Процесс тепловой обработки состоит из четырех периодов:

- — выдержка бетона перед пропаркой ;

- — подъема температуры;

- — выдержке при максимальной температуре;

- — и остывание до температуры окружающей среды.

РЕГУЛИРОВАНИЕ РЕЖИМОВ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ

Обеспечение заданного температурного режима тепловой обработки, позволяющего получить требуемые качественные характеристики бетона изделий, может быть осуществлено с применением :

— автоматизированных систем управления и программного регулирования температуры и прочности бетона;

— дроссельных диафрагм, обеспечивающих подачу в тепловые установки расчетного количества тепловой энергии (при отсутствии систем автоматического контроля и регулирования ).

В качестве программных регуляторов температуры рекомендуется использовать программные регуляторы или системы, обеспечивающие регулирование температуры и влажности, по заданной программе.

При техническом затруднении выполнении режимов с постоянно возрастающей скоростью подъема температуры среды камеры, рекомендуется применять режимы со ступенчатом подъемом температуры, например за1-1,5 ч подъем температуры до 30-40 град, выдерживание этой температуры в течении 1-2 часа, а затем интенсивный подъем температуры до максимально принятых.

Если изделие загружают в пропарочную камеру с температурой 30-35 град., то выдерживание в ней без подачи пара в течении 1,5-2ч. равноценно первой ступени подъема температуры.

Оптимальная температура изотермического прогрева при использовании портландцементов 80-85 град.

Как рассчитать парогенератор для пропарки бетона?

Зная объем пропарочной камеры и вес загружаемой продукции а также вид обрабатываемой продукции, мы можем подобрать оптимальную мощность и опции парогенератора для пропарочной камеры.

Для этого, свяжитесь с нами удобным способом по контактам, указанным в контактах.

Парогенератор для бетона

Использование парогенератора в пропарочной камере позволяет добиться полной автоматизации технологического процесса — автоматическое управление по температуре, влажности, времени. Для пропарочных камер, возможно применение как электрических парогенераторов, так и моделей на газу или дизельном топливе.Наиболее эффективным теплоносителем является водяной пар, имеющий максимальный коэффициент теплоотдачи.

Практически пропарка бетона, проводится при температуре менее 100 оС, при атмосферном давлении. Причем, чем ниже температура, тем меньше содержание пара в паровоздушной смеси (при 80 оС содержание пара не более 50 %), что ухудшает передачу тепла от теплоносителя к бетону.

Наши парогенераторы, обладают широким диапазоном регулировок, по температуре вырабатываемого пара, мощности, давлению, что позволяет подобрать парогенератор для пропарочной камеры с необходимыми параметрами.

Пропарка бетона

Предлагаем парогенераторы для

пропарки следующих бетонных изделий:

— ЖБИ

— тротуарной плитки

— облицовочного камня

— бетонных изделий

— железобетонных изделий

— полистиролбетона

— пенобетона

— декоративного камня

— шлакоблока и т.п.

Парогенераторы для ЖБИ производства!

НЕДОРОГО !

СО СКИДКОЙ!

Серийно изготавливаем производственные промышленные парогенераторы с 2000 года

Парогенераторы и котлы. Газовые. Дизельные. Электрические.

Передвижные. Мобильные. Контейнерные. Блочно модульные.

Работаем без «эффективных менеджеров» и прочего «офисного планктона».

Поэтому, у нас всегда дешевле. И так будет — всегда!

Обращайтесь!

Моб. +7 953 477 23 51 Ватсап.

Моб. +7 919 262 15 56 Ватсап.

Контактное лицо: Владимир Петрович.

Доставка электродных парогенераторов — бесплатно по всей России!

ВЫБЕРИТЕ СЕБЕ ПАРОГЕНЕРАТОР ПОД СВОИ НУЖДЫ!

— мы свяжемся с вами в течение 10 минут !